Indice

1 Gli elementi di collegamento filettati

1.1 Le viti

1.2 I dadi meccanici

1.3 Le rondelle

1.4 I bulloni: tipologie e caratteristiche

2 I trattamenti tecnologici di base della bulloneria

2.2 Deformazione plastica a freddo

2.3 Deformazione plastica a caldo

Il termine bulloneria descrive una vasta gamma di prodotti che possono essere distinti per finalità, dimensioni, materiale, trattamenti a cui sono sottoposti, caratteristiche tecniche e qualità. In linea generale, la parola bulloneria comprende tutti quegli elementi prodotti con lo scopo di unire più componenti tra loro. Si tratta dunque di viti, dadi e rondelle, elementi di fissaggio che possono essere caratterizzati da una filettatura. Per quanto riguarda i tipi di bulloni, questi sono in realtà da considerare come l’insieme di una vite e un dado.

Data la varietà di componenti che rientrano nel mondo della bulloneria, si è resa necessaria una catalogazione anche mediante le diverse normative sui bulloni. A cavallo tra la fine dell’800 e gli inizi del 900, il quadro normativo si è sviluppato a livello internazionale con la nascita dei primi enti di normazione in America (AISI e ANSI). Inoltre, particolari regolamenti sono stati creati per normare casistiche specifiche, come ad esempio la normativa EN 15048 che disciplina la bulloneria strutturale.

Nella scelta degli elementi giusti, la conoscenza delle caratteristiche, tipologie, differenze e dimensione è fondamentale. Ad esempio, la distinzione tra gli elementi di fissaggio filettati risulta più semplice se se ne conosce l’applicazione e lo scopo per cui sono prodotti.

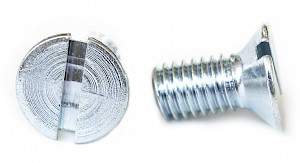

Le viti sono elementi filettati che servono per fissare oggetti o parti di essi fra loro. Questi componenti sono caratterizzati da una testa, un gambo ed una punta, i tre criteri attraverso cui le viti si classificano. Ne esistono diverse tipologie come, ad esempio:

Per la classificazione delle viti particolare attenzione è dedicata alla testa dell’elemento poiché, in base alla sua conformazione, potrà essere scelto il prodotto giusto per il settore giusto. La testa può essere esagonale, bombata, svasata ed in molte altre conformazioni.

Altro elemento distintivo per quanto riguarda le viti è la loro dimensione. Viti e bulloni possono infatti avere misure molto variabili, come abbiamo visto in un nostro precedente articolo relativo alle dimensioni ed i metodi di misurazione.

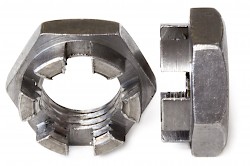

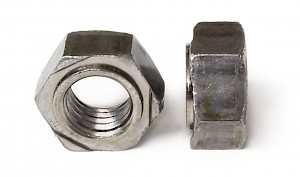

I dadi sono elementi di fissaggio con un foro filettato. Il loro utilizzo è, generalmente, associato alla vite poiché con essa condividono lo stesso tipo di filettatura. Tali dadi filettati vengono messi in opera per tenere uniti i materiali su cui sono applicati. Esistono diverse tipologie di dadi:

Questi elementi sono presenti in commercio in varie dimensioni indicate, ad esempio, con sigle come M8, M10 ed M12 (rispettivamente diametri di 8,10 e 12 millimetri). Dunque, esistono svariati dadi a seconda dell’applicazione finale.

Al pari di viti e dadi, esistono diversi tipi di rondelle, elementi di fissaggio che rendono più stabile il serraggio. Conosciute anche sotto il nome di ranella o rosetta meccanica, si tratta di componenti a forma di disco che vengono inseriti tra il dado di un bullone – o la testa di una vite – e l’oggetto contro il quale saranno avvitate.

Il compito principale di questi elementi è quello di incrementare la superficie di appoggio in modo da proteggere i componenti avvitati da eventuali danneggiamenti dettati da frequenti avvitamenti e svitamenti.

L’associazione tra la rondella e la vite dipende dalla loro conformazione: ad esempio, una rondella piana con foro circolare è, di solito, impiegata con una vite a testa esagonale. Ciò vale per diverse altre combinazioni.

In base a dimensioni, diametro del foro e materiale di costruzione, le rondelle si suddividono in:

Ad ognuna di queste macrocategorie appartengono sottogruppi già illustrati nell’approfondimento dedicato alla differenza tra rondella e grembialina.

Come anticipato nei paragrafi precedenti, il termine bullone identifica l’accoppiata di una vite e di un dado. In linea più generale potremmo parlare di un bullone come di un elemento di giunzione che unisce due parti meccaniche ed è formato da un elemento maschio (la vite) ed un elemento femmina (il dado).

L’insieme di una vite e di un dado, quindi la bulloneria, deve seguire determinati schemi di classificazione al fine di essere in linea con le normative nazionali ed internazionali. Questo significa che sui vari tipi di bulloni, e quindi sugli elementi costituenti, devono essere presenti delle marcature ovvero incisioni fatte dal produttore e che descrivono le caratteristiche basilari di ogni componente.

La principale normativa di riferimento per le caratteristiche della bulloneria è la UNI EN ISO 898-1 che distingue tra:

L’appartenenza ad una di queste due categorie è descritta mediante un codice numerico di due cifre, diviso da un punto. Ad esempio i codici 4.6, 4.8 e 5.6 indicano elementi di bassa resistenza; il codice 6.8 indica una media resistenza ed i codici 8.8, 10.9 e 12.9 indicano elementi ad alta resistenza. Il livello di resistenza collega i vari articoli della bulloneria ed è infatti utile approfondire le classi di resistenza delle viti.

In commercio è possibile trovare bulloni filettati e bulloni parzialmente filettati. Sui primi, la tensione di serraggio si estende lungo la loro intera lunghezza con una maggiore pressione sulla testa dove, appunto, l’elemento viene a contatto con il materiale che deve essere serrato. I secondi invece, sono adatti a progetti che richiedono un’ulteriore forza di bloccaggio per le parti metalliche. Tra queste applicazioni si ritrovano, ad esempio, le pompe per acqua, gli alternatori, i supporti per motori ecc.

Dunque, le principali tipologie di bulloni sono:

La produzione di bulloneria avviene mediante tre principali procedimenti tecnologici di base:

È importante sottolineare che, per alcune produzioni, sono necessari trattamenti misti che non rispettano tale suddivisione schematica ma, infatti, può risultare fondamentale l’utilizzo sinergico di differenti modalità, in base alle esigenze applicative. Ad esempio, le viti autofilettanti per metalli, che devono rispondere a specifici criteri di robustezza e resistenza alla corrosione, possono essere sottoposte ad appositi processi di zincatura.

Dunque, eccezione fatta per alcuni casi più specifici, i bulloni sono solitamente sottoposti ai tre principali trattamenti tecnologici. Ma in cosa consistono e cosa li differenzia?

Il primo metodo di produzione di bulloni è l’asportazione di truciolo. Utilizzato fin dall’antichità si tratta dell’utilizzo di un utensile duro e tagliente che asporta un pezzo pieno di materiale per ottenerne la forma voluta. L’asportazione può avvenire in differenti modi:

I macchinari e le tecnologie più moderne, permettono comunque di realizzare i prodotti proprio come si desiderano. Questo tipo di lavorazione è infatti un sistema di alta precisione che permette di ottenere forme di qualsiasi tipo e dimensione.

A volte però, proprio al fine di raggiungere una sempre maggiore accuratezza e finitura del prodotto, si rendono necessari dei trattamenti termici perché il taglio netto eseguito può ridurre le caratteristiche meccaniche del pezzo. A tal proposito vengono utilizzati materiali in grado di sfogliarsi facilmente così da evitare la creazione di piccoli trucioli. In questo tipo di produzione, sono quindi da evitare materiali troppo duri o pastosi che rendono difficile la lavorazione.

Il secondo metodo di produzione della bulloneria è la deformazione plastica a freddo. In questo meccanismo di stampaggio a freddo, si parte da una barra – o vergella – che viene trafilata con precisione per permettere un riempimento ottimale delle matrici.

Lo stampaggio a freddo è un processo produttivo ad alta velocità perché fondato su una serie di passaggi automatici e standardizzati. Infatti, durante questi passaggi, il filo metallico – o di barra – viene tagliato a misura precisa per poi essere spostato con delle pinze mobili in una serie di stampi in successione. In questi stampi il materiale viene deformato e si ottiene la geometria desiderata.

Tale sistema sfrutta la plasticità del materiale ma ne rispetta i valori critici. Così facendo, la sostanza assume la forma dello stampo ma non viene superato il carico di snervamento e, di conseguenza, si evita la formazione di cricche che comprometterebbero l’utilizzo del prodotto finale.

La pressa usata per lo stampaggio a freddo è costituita da un telaio fisso molto massiccio, in grado di sopportare le elevate sollecitazioni richieste per deformare a freddo anche un materiale duro come l’acciaio, e da una slitta che scorre in questo telaio. Sulla parte anteriore del telaio vengono montate le matrici realizzate in materiale molto duro. La slitta, muovendosi, va a pressare il materiale, che viene disposto da alcune pinze su un apposito piano del telaio.

Il terzo ed ultimo sistema di produzione della bulloneria è la deformazione plastica a caldo. Lo stampaggio a caldo ha le stesse caratteristiche dello stampaggio a freddo ma è una tecnica usata per realizzare prodotti di dimensioni e diametri maggiori. Proprio per via del diametro del materiale, la macchina viene alimentata da una barra la cui estremità viene riscaldata al calore a induzione, prima di essere tagliata.

La deformazione plastica dell’acciaio preriscaldato avviene tramite una pressa che imprime la forma desiderata attraverso uno stampo e uno controstampo.

Il processo di stampaggio consente deformazioni notevoli anche di materiali molto resistenti. Per ottenere una corretta realizzazione è opportuno, prima della lavorazione, effettuare un trattamento termico di stabilizzazione, al fine di ridurre il rischio di cricche.

In linea generale, i processi di stampaggio e deformazione plastica, sia a freddo che a caldo, sono quelli più diffusi perché consentono di ottenere una buona qualità del prodotto a costi contenuti, soprattutto se si ha una produzione costante e notevole.

I materiali che ben si prestano allo stampaggio sono quelli più malleabili come l’acciaio, l’alluminio, il rame e l’ottone. Qualora sia necessario creare flange o cavità, è richiesta una successiva lavorazione per rullatura o per asportazione di materiale.

Per ricevere ulteriori informazioni circa che cos’è la bulloneria, i suoi elementi ed i metodi di produzione, iscriviti alla nostra newsletter.

Contattaci a info@univiti.it per ricevere un preventivo gratuito.