Indice

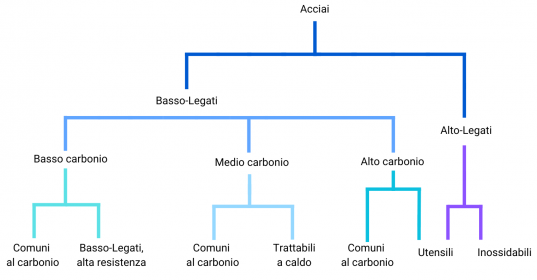

L’acciaio è uno dei materiali più versatili e diffusi, classificato in diversi modi in base alla sua composizione chimica, alle sue proprietà meccaniche ed al suo utilizzo finale. Esistono infatti diversi tipi di acciaio che, pur senza accorgercene, invadono la nostra quotidianità personale e professionale. Per farci un’idea delle numerose tipologie di acciaio presenti sul mercato, basti pensare che è acciaio il materiale utilizzato per comporre parti di macchinari, di carrozzerie, strutture per la costruzione di edifici fino alle semplici posate utilizzate tutti i giorni in casa. Come anticipato, in relazione alla componente meccanica e fisica, è possibile classificare l’acciaio in diverse categorie. Ad esempio possiamo distinguere fra:

Conoscere le caratteristiche di ogni classe significa scegliere il prodotto migliore ed applicarlo nel modo più corretto. Tali nozioni sono fondamentali nella produzione di viti, bulloni ed elementi di fissaggio poiché, proprio l’acciaio, è tra i materiali più richiesti ed utilizzati. In questo articolo andremo dunque ad approfondire tutto ciò che è importante sapere su questa lega.

Il termine acciaio indica, generalmente, una lega composta da due elementi principali: il ferro ed il carbonio. Il ferro (Fe) è un elemento metallico mentre il carbonio (C) è l’elemento legante principale all’interno delle leghe. La percentuale di carbonio presente nell’acciaio è variabile ma, in genere, oscilla tra lo 0,002% ed il 2,1% (in presenza di una percentuale superiore a tale massima, si parla di ghisa).

Ferro e carbonio non sono gli unici due elementi che caratterizzano l’acciaio. Al suo interno è infatti possibile trovare altri elementi come:

La quantità in cui tali elementi si presentano, cambia le caratteristiche principali dell’acciaio come, ad esempio, durezza, duttilità, resistenza alla corrosione, resistenza alla trazione, resistenza al calore.

Secondo l’American Iron & Steel Institute (AISI), l’associazione dei produttori nordamericani di acciaio, esistono 4 categorie principali per la classificazione dell’acciaio:

Gli acciai al carbonio rappresentano il 90% della produzione totale di tale metallo. Questo acciaio è infatti ampiamente diffuso per le sue caratteristiche legate alla facilità di lavorazione ma, al tempo stesso, risulta essere un materiale altamente soggetto alla corrosione e sensibile alle alte e basse temperature. Generalmente gli acciai al carbonio non presentano altri elementi all’interno della lega e, in base alla percentuale di carbonio presente nel materiale, possono suddividersi in 3 categorie:

Questi acciai risultano altamente resistenti e, per tale ragione, vengono impiegati per differenti realizzazioni: coltelli, fili ad alta tensione, parti di automobili, ecc….

Al contrario di quelli al carbonio, gli acciai legati contengono elementi leganti come manganese, silicio, nichel, cromo, rame e alluminio. Queste sostanze sono aggiunte in percentuali specifiche a seconda delle caratteristiche chimiche che si vogliono conferire al prodotto finale. Questi acciai trovano applicazione principalmente nella meccanica e nella realizzazione di condotte.

Come gli acciai legati, anche gli acciai per utensili contengono altri elementi al loro interno. In particolare, è possibile riscontrare la presenza di tungsteno, molibdeno, cobalto e vanadio. Le quantità sono variabili e dipendono dalla necessità di aumentare la resistenza al calore e la durabilità del prodotto finale. In questo modo, tali acciai sono ideali per lavorazioni in cui sono previste perforazioni e tagli.

L’acciaio inox è, con ogni probabilità, tra i più famosi. Noto anche con il nome di inossidabile, si tratta di un materiale altamente resistente all’ossidazione, quindi di un acciaio che non arrugginisce, grazie alla presenza di cromo nella lega (tra il 10% ed il 20%). La gran parte dei prodotti di viteria e bulloneria presenti sul mercato, sono fabbricati in acciaio inox A2 ed A4. I due materiali hanno caratteristiche molto diverse tra loro: l’A2 è ampiamente utilizzato in diversi settori, tra cui l’industria chimica; l’A4 trova invece applicazione in campi diversi, come la carpenteria navale.

Alla classe di acciaio inox è possibile annoverare oltre 100 tipi di acciaio inossidabile e ciò lo rende una lega altamente versatile e personalizzabile. Non tutto l’acciaio inox è uguale ed è importante conoscere le possibili differenze.

È luogo comune parlare di acciaio inossidabile per descrivere l’acciaio in generale. Questa associazione è errata perché esiste una netta distinzione tra l’acciaio inox e quello tradizionale, riscontrabile nella composizione delle leghe. Come già anticipato nel paragrafo precedente, l’acciaio inossidabile è caratterizzato da un’importante presenza di cromo (circa il 12%) che si associa al 50% di ferro.

Esistono diverse tipologie di acciaio inossidabile ma, un approfondimento particolare, merita la classe di acciaio 304 e 316. Si tratta di due tipologie di acciai ampiamente ricercati per la loro resistenza alla corrosione. Tuttavia, è bene ricordare che anche l’inox non è esente da fenomeni corrosivi: proprio per prevenire e rallentare questi fenomeni, tale materiale può essere sottoposto a trattamenti specifici, come la passivazione.

L’acciaio dolce è una delle forme più diffuse di acciaio, utilizzato ampiamente nel settore siderurgico. Il nome deriva dalla sua composizione chimica. Infatti, l’acciaio dolce può essere descritto come il più mite degli acciai al carbonio perché contiene una quantità di carbonio relativamente bassa. La percentuale di carbonio presente in queste leghe è variabile e, di conseguenza, determina la variazione anche delle caratteristiche meccaniche dell’acciaio come la resistenza meccanica, la durezza, la temprabilità e la resistenza all'usura, ma diminuiranno la malleabilità, la duttilità, la tenacità e la saldabilità.

In base alla percentuale di carbonio avremo:

L’acciaio dolce non fa parte della famiglia degli acciai legati poiché, come specificato, non contiene grandi quantità di elementi oltre al ferro.

Questo è infatti il principale motivo per cui dividere gli acciai legati da quelli non legati. La distinzione, quindi, riguarda la presenza o meno di altri elementi in lega.

Gli acciai legati sono leghe composte oltre che da Ferro e da Carbonio anche da altri elementi che consentono di apportare miglioramenti alla struttura chimico fisica: Cromo, Alluminio, Boro, Titanio, silicio, manganese, nichel.

Gli acciai legati hanno numerosi vantaggi:

Questi elementi aggiuntivi vengono inseriti in lega durante la fabbricazione del materiale metallico per migliorarne le proprietà meccaniche e/o tecnologiche. La presenza di un elemento piuttosto che di un altro e la quantità in cui questo è presente, influenzano le caratteristiche finali della lega.

Dunque, se gli acciai legati presentano elementi aggiuntivi nella loro composizione, al contrario gli acciai non legati sono costituiti da leghe nelle quali gli altri elementi sono presenti in una quantità inferiore a quella stabilita convenzionalmente dalle norme UNI EN 10020. Si tratta di acciai nei quali la presenza di tali elementi è minima.

A questo punto apparirà chiaro che le diverse composizioni chimiche degli elementi, danno vita ad acciai con caratteristiche diverse. Tra queste caratteristiche, particolare rilevanza assume la resistenza, ovvero la capacità di resistere ad una forza impressa senza subire deformazioni.

In base a tale attributo, è possibile distinguere tra:

Acciaio altoresistenziale, meglio noto come ad alta resistenza, caratterizzato da una resistenza meccanica superiore all’acciaio tradizionale di circa il 60-125%;

Acciaio a bassa resistenza, ovvero un acciaio a basso tenore di carbonio e con una limitata quantità di altri elementi in lega. In questi casi, dopo la lavorazione per deformazione plastica, questi materiali raggiungono dei carichi di rottura tra i 350 e 600 N/mm2.

La scelta della tipologia di acciaio viene determinata in base alle caratteristiche di resistenza e plasticità richieste per il prodotto finito. Ad esempio, quando gli elementi di bulloneria vengono impiegati in strutture particolari come recipienti a pressione, vengono solitamente prescritti gli acciai a bassa resistenza, sia per evitare esplosioni dovute a repentine rotture delle viti ed anche perché si tratta di acciai che permettono un certo allungamento prima della rottura. La normativa che regola le caratteristiche meccaniche e fisiche della bulloneria è la UNI EN ISO 898-1, norma che definisce i criteri delle classi di resistenza di viti e bulloni.

Nel corso del tempo, la produzione di acciai ha visto diverse mutazioni fino ad arrivare alle tecnologie più moderne utilizzate oggi.

Ripercorrendo la storia della produzione di acciaio, il primo forno siderurgico risale probabilmente al XIV secolo, periodo durante il quale veniva scavata una buca a ridosso di una parete rocciosa. In questa buca, veniva effettuata la combustione del carbone e ci si riparava mediante una lastra di pietra. Successivamente vennero studiati sistemi per ottenere metalli di qualità superiore. Infatti, le dimensioni dei forni crebbero e si misero in atto sistemi di tiraggio più potenti.

Oggi, la maggior parte della produzione avviene nei grandi impianti siderurgici. In base alla tecnologia utilizzata ed alla tipologia di acciaio che si vuole ottenere, vengono adoperati due possibili cicli di produzione:

Quando l’acciaio viene prodotto con altoforno, si lavorano diverse materie prime come minerale ferroso, coke e fondente. Queste vengono mescolate e fuse per ottenere separatamente ghisa ed altri elementi secondari. A questo punto, si aggiungeranno elementi come rottame ferroso o altri, per ottenere un acciaio dalle caratteristiche desiderate. Successivamente, l’acciaio viene tagliato in grossi blocchi, noti anche come blumi o bramme. Questi blocchi verranno lavorati per conferire loro la forma necessaria e, quindi, produrre lamiere, barri, tubi ecc.

Nel secondo caso invece, quello in cui il ciclo di produzione avviene con forno elettrico, gli step di lavorazione sono inferiori. Infatti, il rottame ferroso viene fuso insieme ad altri elementi per ottenere dei semilavorati. Questi ultimi saranno poi sottoposti a trattamenti di zincatura a caldo o a freddo.

Abbiamo imparato che per scegliere il prodotto giusto in base alle proprie esigenze, è importante conoscerlo. A questo proposito, sapere come leggere le sigle degli acciai è un tassello in più, utile alla scelta finale.

In generale, la designazione degli acciai segue le linee guida indicate dalla normativa UNI EN 10027-2006. Secondo tale indicazione, esistono due tipologie di sigle per gli acciai:

La sigla numerica è facilmente riconoscibile ma bisogna conoscerla per comprenderne il significato. Si tratta infatti di una sigla del tipo 1.XXYY dove:

La seconda tipologia di sigla, quella alfanumerica, si distingue in due principali gruppi:

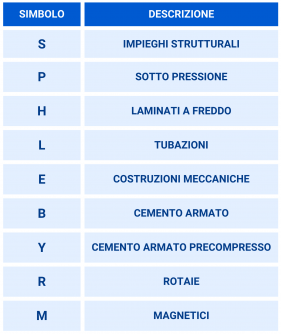

Gli acciai che appartengono al Gruppo 1, sono designati in base all’impiego e alle loro caratteristiche meccaniche. Questa categoria comprende ben 8 sottogruppi all’interno dei quali si trovano, solitamente, acciai impiegati allo stato grezzo di laminazione. Ogni sottogruppo è descritto da una lettera dell’alfabeto (per esempio la lettera “S” viene utilizzata per indicare gli acciai strutturali).

In generale, quindi, gli acciai che appartengono a questo gruppo sono descritti con una sigla composta da:

Esistono casi, come gli acciai strutturali, in cui la sigla è normalmente corredata da informazioni aggiuntive quali il grado di resilienza e lo stato di fornitura/qualità dell’acciaio. Ad esempio, la sigla S 235 JR G2 si può spiegare come di seguito:

Gli acciai che appartengono al Gruppo 2, sono designati in base alla loro composizione chimica. Questi possono essere suddivisi in 4 tipologie:

In questo gruppo, la sigla è composta da:

Ad esempio, per la classe di acciai non legati, la sigla è composta dalla lettera C associata al tenore di carbonio moltiplicato per 100, quindi C45.

Abbiamo ripercorso in lungo ed in largo tutto il mondo dell’acciaio, giungendo alla conclusione che esiste una tipologia di acciaio adatta ad ogni applicazione specifica. Ad esempio:

l’acciaio al carbonio è adatto alla produzione di coltelli, fili ad alta tensione e carrozzeria perché si lavora con facilità sebbene sia più facilmente soggetto alla corrosione;

gli acciai legati trovano ampia diffusione in meccanica e assumono caratteristiche diverse in base agli elementi aggiuntivi presenti;

gli acciai per utensili sono prodotti dalla combinazione chimica variabile in base alla resistenza al calore e durabilità desiderata. Sono quindi composti da diverse sostanze aggiuntive che li rendono ideali per alcune lavorazioni specifiche, come le perforazioni;

l’acciaio inox è tra i più noti e diffusi nel mondo della viteria e bulloneria, grazie alla sua alta resistenza all’ossidazione.

La disponibilità di questo metallo è legata anche alla possibilità di riciclare l’acciaio: l’acciaio è infatti una sostanza riciclabile al 100% ed il prodotto riciclato presenta le stesse identiche proprietà originarie, caratteristica che rende l’acciaio un materiale sostenibile.

Per ricevere ulteriori informazioni circa l’acciaio, iscriviti alla nostra newsletter.

Contattaci a info@univiti.it per ricevere un preventivo gratuito.